发布日期:2015-05-19 浏览次数:

①、电源:380V±5%;50Hz±1%;三相交流;

②、环境温度:-5℃~45℃;相对湿度:≤80%;

③、拧紧机噪声≤75dB(A);

④、螺栓拧紧范围:M22~M28;

⑤、拧紧力矩范围:250N.M~1200 N.M;

⑥、紧固扭矩精度±3%,角度精度±1%;

⑦、电动拧紧扳手不得在装配过程中有任何与工件干涉;

eq \o\ac(○,8)8、拧紧系统具有正反转功能,单轴可独立工作;

= 9 \* GB3 ⑨、可满足螺栓孔距:664mm和710mm。

该设备的电气部分由三部分构成,第一部分是主控制柜,第二部分是操作盒,第三部分是启动按钮。主控制柜的主要功能是完成电枪拧紧程序的设定与控制,操作盒的主要功能是选择相应的功能,启动按钮的功能是启动选择好的程序。

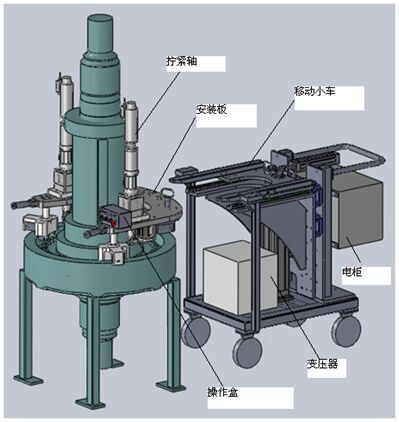

机械部分分为两大部分:回转集成装置和移动小车。如图

整体示意图

回转集成装置

操作盒画面

下面将操作盒上的各个旋钮功能描述一下:

1)程序选择:分三个档,分别对应着程序1、程序2、程序3。

2)轴选择:分三个档,在各个位置时选择相应的轴,具体对应关系如下:左位—轴1,中位—轴1、轴2,右位—轴2。

3)正反选择:分两档,分别对应着正转、反转。

4)急停开关:有紧急情况时拍下该按钮,停止拧紧过程。

5)异常报警:拍下急停后,会有声光报警发生。

完成选择后,可以通过观察相应的指示灯点亮情况来确定选择结果。

1)调整:根据将要拧紧的工件(664mm和710mm),将拧紧轴安装板移动到相应的尺寸,710mm在外侧,664mm在内侧,然后将固定螺栓和定位销插好,连好气缸提升板,并将拧紧轴电缆、操作盒电缆、气管插好。

2)检查:各硬件部分连接是否妥当,接通系统电源和气源,调整气压至系统参数值(出厂前已设定好,一般不需调整)。检查套筒、扳套、扳轴等零部件是否有裂纹或磨损等缺陷,若有,应立即更换。

3)开机:将控制箱开关打到“ON”位置,检查各参数设定(尤其是扭矩)是否正确(出厂前已设定好),若有变动应及时调整。

1) 将50个螺栓安装到工件上,将所有螺栓人工预拧紧,以节省拧紧时间。

2) 将小车移动到螺栓拧紧位置,拔出小车上一个定位销,点动船型开关1,上下气缸调节小车叉子到合适高度,然后点动船型开关2,调节前后移动气缸将叉子伸出到工件上合适位置,再点动船型开关1,将拧紧轴集成装置放在工件上合适位置,打开手动两位五通换向阀1,加紧后侧定位气缸,待放置结束后,将拧紧轴集成工装上两个定位销拔出,撤回小车,放在一侧,转动拧紧轴集成装置,看是否能在工件上正常旋转;顺便理顺电缆,以方便拧紧。

3) 人工对准第一组螺栓,打开手动两位五通换向阀2开关,拧紧轴浮动扳轴落下,同时调整扳轴六方对准螺钉六方。

4) 开启启动按钮,拧紧机会自动进行认帽、拧紧;如拧紧合格,退出拧紧程序;拧紧合格后控制盒上的合格灯1、合格灯2同时亮,显示面板显示的拧紧数据底色为绿色;拧紧不合格时,红色不合格灯点亮,显示面板上显示的拧紧数据底色为红色。

5) 拧紧不合格时,可用反转将螺栓旋松,重新拧紧。将控制盒上的转向开关打到反向上,控制盒上的黄色灯亮。反转时应注意:要点动按钮使扳轴六方完全进入螺栓头六方再按住按钮,使螺钉反转松开更换螺钉。

6) 第一组拧紧合格后,在螺栓上做一下合格标记。然后,转动拧紧装置,对准下一组螺栓拧紧,直到50个螺栓拧紧完成,为防止漏拧,建议每次拧紧合格后,在螺栓上做一下合格标记。

7) 所有螺栓拧紧合格后,批次合格指示灯点亮,该工件拧紧结束。

8) 用辅助小车叉起拧紧轴集成装置,拨动手动两位五通换向阀1开关,松开后侧定位气缸,点动船型开关1,上下气缸调节小车叉子到合适高度,然后点动船型开关2,调节前后移动气缸将叉子缩回到小车上,再点动船型开关1,将拧紧轴集成装置下降到支撑上,装上三个定位销。

9) 需要更换车型时,根据将要拧紧的工件(664mm和710mm),将拧紧轴安装板移动到相应的尺寸,710mm在U型板外侧,664mm在U型板内侧,然后将固定螺栓和定位销插好,连好气缸提升板,并将拧紧轴电缆、操作盒电缆、气管插好。重复1)-8)步,就可完成新工件的拧紧。

错误代号 解释文本

??? PS 或 ST 的值不正确紧固阶段编程时出现编程错误

SEQ? 未激活序列停机编程时出现编程错误

RES? 有效结果不可用测量板未安装或失效

FHW 测量板硬件故障

FLT 伺服系统故障,伺服系统错误

FSMW FRTM: 没有足够的测量值

Gd< 梯度过低,超出容差

Gd> 梯度过高,超出容差

IP 错误,输出部分超过当前值

过载关闭(伺服系统)

CAL1 校准错误,传感器 1 超出容差

CAL2 校准错误,传感器 2 超出容差

仅限激活 Redundancy(冗余)时

Tq< 扭矩过低,超出容差

Tq> 扭矩过高,超出容差

TqRE 扭矩冗余检测错误

仅限激活 Redundancy(冗余)时

TqP< MRT: 起步扭矩未超出容差

TqP> MRT: 起步扭矩过高,超出容差

TqOV MRT: 扭矩过高,超出容差

TqUN MRT: 扭矩过低,超出容差

EMER 通过紧急停止而结束

OFF1 偏移错误,传感器 1 超出容差

OFF2 偏移错误,传感器 2 超出容差

仅限激活 Redundancy(冗余)时

P1M> FRTM: 阶段 1 的扭矩过大

P2OV FRTM: 阶段 2 超出上限过大

P2UN FRTM: 阶段 2 超出下限过大

P2OU FRTM: 阶段 2 超出上下限过大

PAR 错误参数

Spindle(轴)常量中存在编程错误

RAM 内存测量板错误

SA 通过撤消开始信号“Start rundown”(启动停机)(SA) 而结束

TMAX 因超出最大时间而结束

VAN 负模拟电压错误,超出容差

VAP 正模拟电压错误,超出容差

VLP 逻辑电压错误,超出容差

A1D 角度编码器 1 失效

A2D 角度编码器 2 失效

仅限激活 Redundancy(冗余)时

ANG< 角度过低,超出容差

ANG> 角度过高,超出容差

ARE 角度冗余检测错误

仅限激活 Redundancy(冗余)时

LFF 阶段 3 和 4 的扭矩过大(仅限 SEQ 56)

评估为 >> bearing error(轴承错误)<<

ZRF 阶段 3 和 4 的扭矩过大(仅限 SEQ 56)

评估为 >> gear wheel fault(齿轮故障)<<

警告:

AN2F 缺少 AN2F传感器 2

仅限激活 Redundancy(冗余)时

P2M< FRTM: 阶段 2 的扭矩过小,超出容差

P2M> FRTM: 阶段 2 的扭矩过大,超出容差

消息:

STTH 在阈值停止

FRTM = 空转扭矩监控,序列 SEQ 13

DTM = 阻力矩监控器,序列 SEQ 15

00 电源 DC/DC 变流器电压不足

电源 DC/DC 变流器电压不足 < 150 VAC

01 电源 DC/DC 变流器电压过高

逻辑线段中间电路的电压 > 440 VDC

02 未提供电源线段的中间电路

11 电机电缆损坏

电机线路电缆已损坏

电机阶段中断

电缆监控的测试电流传导错误

12 电缆、电机或 TM 的电机电路短路

13 电机温度过高

电机热开关出错 (j >120 °C)

测量线路损坏

测量电流传导错误

电机未连接

14 I²t 监控

需要的电机输出过高

螺母螺纹失效(如,齿轮、轴承)

15 分解器错误

分解器信号中断、短路或不存在t

内部 +/-12 V 电源短路

16 中间电路电压过高

电源线段中间电路的 电压 > 400 VDC

17 中间电路电压过低

中间电路电压 < 150 VDC

20 输出部分温度过高

TM 的温度 >80 °C

21 启动继电器未开启

由于内部错误,启动继电器的触点已粘住。

22 主继电器未开启

由于内部错误,主继电器的触点已粘住。

25 伺服系统的 5 V 电源电压过低

伺服放大器内部供应的 5 V 电源过载。

U < 4.8 VDC

26 伺服系统的 5 V 电源电压过高

伺服放大器内部供应的 5 V 电源失效。

U > 5.2 VDC

27 输出线段的驱动线路电压过低

输出线段内部供应的电源过载或损坏。

28 电流测量的偏差过大

内置电机电流测量的零点发生漂移。

30 测量板的 5 V 电源电压过低

测量板内部供应的电源过载或已损坏。

U < 4.8 VDC

31 测量板的 5 V 电源电压过高

测量板内部供应的 5 V 电源已损坏。

U > 5.2 VDC

32 DPR 伺服系统错误

用于伺服系统与测量板之间通信的双端口 RAM 已损坏。

33 伺服系统闪存错误

闪存失效

34 DPR 与 MK 的通信中断

伺服系统与测量板之间的双端口 RAM 通信失败。

35 开始信号序列出错

测量板与伺服放大器之间的通信错误

38 MOTID 错误

电机识别模式出错

39 数学错误,非法命令等。

程序处理出错

40 测量板未就绪

伺服线段未收到“测量板就绪”的信号。

50 ARCNet 多地址

在此 TM 上调整的地址已存在

51 ARCNet 地址出错

所选地址不在允许范围内。

52 ARCNet 错误

通信错误

53 ARCNet 重新配置

对大多数重新配置,网络不稳定

54 ARCNet - 未连接网络

TM 未连接 ARCNet。

61 MK 参数错误

测量板上的紧固参数为 NOK

62 MK - 内存溢出

可用 RAM 存储空间不足

64 MK - +12 V NOK

测量板的 +12 V 电源电压超过容差极限+11.8 V…+12.2 V

65 MK - -12 V

测量板的 -12 V 电源电压超过容差极限-11.8 V…-12.2 V

66 MK - 过程控件

过程序列、“开始阶段”、“图形”不相符

68 MK - 初始化 NOK

测量板存在初始化错误

69 MK 访问 DPR NOK

测量板无法访问伺服系统的 DPR

6A MK - 伺服类型不是 TM12/34

测量板读取的 TM类型未知

6C MK - 伺服系统未返回信号

伺服系统与测量板之间不存在同步信号

6E MK - 伺服参数与伺服系统不匹配

测量板所选的参数集在 TM 中不可用。

71 传感器 1 不存在

传感器信号已中断、短路或不存在t

72 传感器 1 偏移 NOK

零点电压超出允许范围 -200 mV…+200 mV

73 传感器 2 校准电压 NOK

校准电压超出允许范围 +4.85 V…+5.15 V

74 传感器 1 角度跟踪 NOK

角度信号已中断、短路、不存在或有时不存在

75 传感器 1 测量计数器 NOK

传感器中的测量计数器未工作,已超出传感器的最大测量数。

仅对于带有备用内存的传感器(如 1K1M)。

76 传感器 1 测量计数器已到极限

传感器中的测量计数器已达到107的最大测量数,或者已失效。

仅对于带有备用内存的传感器(如 1K1M)。

81 传感器 2 不存在

传感器信号已中断、短路或不存在

82 传感器 2 偏移 NOK

零点电压超出允许范围 -200 mV…+200 mV

83 传感器 2 校准电压 NOK

校准电压超出允许范围 +4.85 V…+5.15 V

84 传感器 2 角度跟踪 NOK

角度信号已中断、短路、不存在或有时不存在

85 传感器 2 测量计数器 NOK

传感器中的测量计数器未工作,已超出传感器的最大测量数。

仅对于带有备用内存的传感器(如 1K1M)。

86 传感器 2 测量计数器已到极限

传感器中的测量计数器已达到 107 的最大测量数,或者已失效。

90 MK - 异常

程序处理出错

92 MK - 常规初始化错误

内部通信接口初始化错误

93 MK - 通信错误

通信接口未就绪

96 伺服系统未就绪

未出现来自伺服系统的就绪信号

98 闪存错误

程序更新无法进行

工作站控制器正尝试发送错误程序

99 任务 ID 错误

软件监控

IP 过载(非闪烁)

如果在紧固期间通入超出最大允许值的电流,伺服放大器将自动关闭。

1)在按下启动按钮前,应确保急停处于松开位置。

2)启动按钮在整个工作过程中应该一直处于按下状态,直到有拧紧结果给出,如果在拧紧结束之前松开启动按钮,系统会给出不合格信号,操作盒上的不合格灯点亮。

3)在进行反转操作时,要点动按钮使扳套或扳轴完全进入螺栓头再按住按钮使之反转。

4)进行拧紧操作时,务必保持两根轴的扳套或扳轴全部完全进入螺栓头,其中一根没有完全认帽时,容易造成人员和设备伤害。

1)按下启动按钮,对应拧紧机套筒不旋转

a.检查控制线路是否完好。调整好控制线路。

b.检查控制器的各参数设定是否冲突。

c. 控制器的总电源开关未打开。

d. 小控制盒急停按钮被按下。

2)按住启动按钮,拧紧机旋转一段时间就停止

a.最大运行时间设定过小。

3)未达到最终扭矩时报告扭矩过大

a.系统设定问题,中间拧紧过程分步的扭矩范围过小或拧紧速度太快,重新设定。

4)反转时只有一把拧紧机运转

a.两个螺栓拧紧力不平衡,采用单轴反转将不转的螺钉松开后再同时反转。

5)两根轴同时没有反转

a.系统的反转参数没有设置,请进入控制器的参数编辑界面,设置左旋速度。

1、保证系统的清洁,可减少系统故障,增加该拧紧系统的使用寿命。

2、经常检查扳套和扳轴,发现裂纹或其他缺陷立即更换。

3、拧紧系统使用应经常清理运动部分。

4、拧紧完成后,推动辅助小车将拧紧轴集成装置叉起,同时将安全销放上,然后调节前后移动气缸和升降气缸将拧紧轴集成装置放在尼龙垫块上,慢慢移动小车到指定位置存放,长时间不用该设备时,请将控制箱遮盖,以免灰尘进入控制器。

5、每个月检查各处连接螺栓是否松动,如有松动及时维修,特别是拧紧工具本身连接件松动时,尽快通知厂家。

6、拧紧头对位准确性检查,经常出现比较难以对上的情况时,检查定位尼龙滚轮是否磨损严重,如果是,及时更换,如果不是,检查定位支撑腿与安装板之间的连接螺栓是否松动。

7、电枪保养计划:使用次数不超过20万次或使用时间不超过1年。具体见:APEX保养计划。